今回は、3Dプリント失敗の原因と対処法についてご紹介いたします。

【症状の説明】

プリント時の反りあがりとは、プリント時にラフト等の定着力が弱まり剥がれてしまう症状です。

特にABS樹脂は熱収縮が激しい材質のため発症することが多いです。

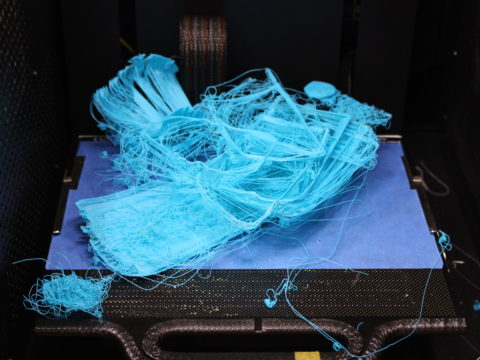

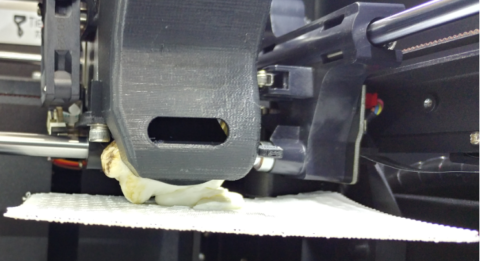

フィラメントの塊が出来る症状は、反りあがりと同様にプリント中にラフト等が剥がれた後、

その造形物がセルボードから離れてノズルに定着したままの状態になります。

その状態からもフィラメント動作を行い続けることによって、ノズルから射出されるフィラメントがセルボードから離れた造形物などに溜まり続け、最終的にはヘッドを飲み込むような大きなフィラメントの塊になる症状です。

もしこの症状が発生した場合は、ヘッドやヒーターの交換を推奨いたします。

続いて、上記症状についての対処法についてご説明いたします。

症状が発生する原因と思われているのは下記の3点になります。

・ノズルとセルボードとの間隔

・風の向き

・フィラメントの劣化

■ノズルとセルボードとの間隔

ノズルとセルボードとの間隔が開きすぎていると樹脂によってはセルボードにあまり定着されず、プリント中に剥がれて反りあがってしまうことがあります。

特にABS樹脂では多く見られる原因の一つです。

ABS樹脂の場合、熱収縮が激しい材質になりますので、セルボードとの間隔を少しずつ狭めて、フィラメントを定着させないとすぐに剥がれてしまうので注意が必要です。

PLA樹脂の場合、基本的に反りあがりにくい材質のため、多少ノズルとの間隔が空いていても反りあがりにくいフィラメントになります。

■風の向き

樹脂によって、ヘッドのつまみの向きを調整することが大切です。

横向き:

ABS × 風がノズルに当たらず温まりすぎて詰まりやすい

PLA 〇 適度な状態

縦向き:

ABS △ まることはないが、ノズル周辺が冷やされるため、大きな造形等になるとフィラメントが反りあがりやすくなる

PLA 〇 ノズルが冷やされ詰まる

斜め:

ABS 〇 適度な状態

PLA 〇 適度な状態

基本的につまみを斜めの向きにしたままプリントを行う方が、冷却されすぎず適度な状態を保てるためおすすめです。

■フィラメントの劣化

フィラメントは湿気に非常に弱く、開封後は2ヶ月~3ヶ月以内に使用していただくようご案内しております。

それ以降の期間になるとフィラメントの劣化により、フィラメントの折れ・詰まり・プリント中の反りあがりの原因に繋がりますのでご注意ください。

使用期間が過ぎてもフィラメントが使用しきれない場合は症状の予防策として真空パックにシリカゲルを入れるなどして、極力湿気の低い環境では保管をすることをお勧めします。

カートの中

カートの中 営業日カレンダー

営業日カレンダー