こんにちは。PP3DPスタッフ「O(オー)」です。

で、続きです。

・・・前回はここまででした。さあプリンターで作りましょう!

と、いきたいところですが、本当にその方向で大丈夫ですか???

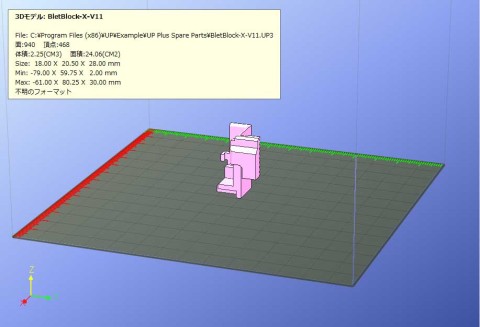

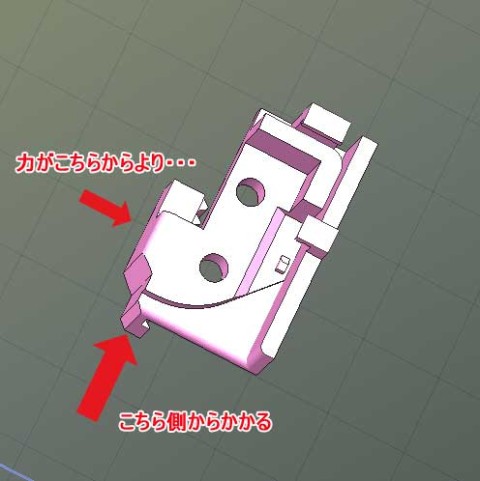

下の画像は今回作製する部品です。赤いライン(黄色縁取り付き)が破損箇所になります。

まずは検証してみましょう・・

(造形検証1)

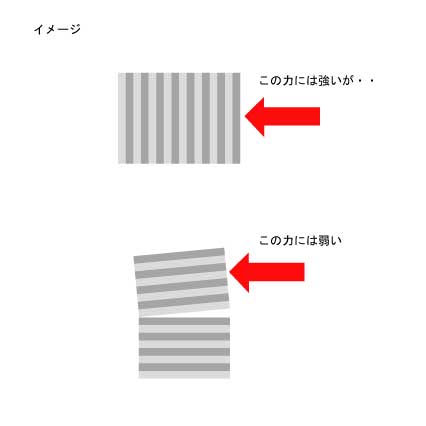

通常FDM形式の3Dプリンターは「水平に」積層していくのが常識です。(いや世界は広いので・・意外と斜めとかも)

通常の使い方(鑑賞・サンプル)であれば問題ないのですが、今回は耐久性が求められる「部品」として使用したいので「積層方向」にも注意が必要になります。

よくよく部品の「厚み・形状」や「力が掛かる方向」等検証しなくてはいけません。

(造形検証2)

次に注意したいのが「ディティール」です。

これもご存知かと思いますがFDM形式では、造形物が小さい(もしくは細い)と「縦方向の造形が甘く」なります。

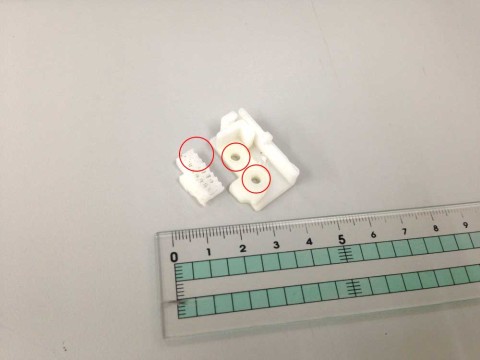

今回の部品には小さい「ボルト穴」「ベルトを噛むギザギザの面」部分があります。ここの造形が甘いと上手く接続・稼働しない恐れもあります。

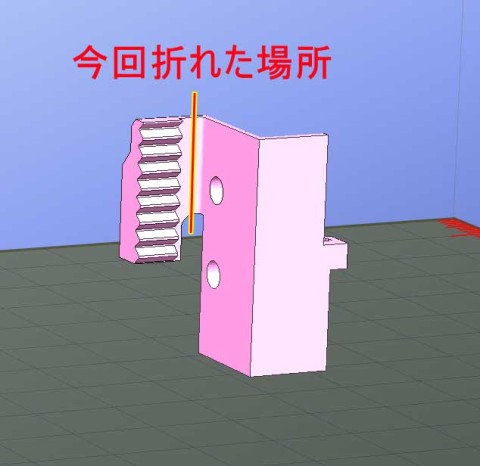

今回の破損部分ですが、横から圧力が掛かかる要素があまりなく(つまり薄い方向からは圧力がかかりにくい)、ベルトを下部のギア山で固定しているため、ベルト方向に(つまり厚みが4㎜の薄い部分と垂直方向に)圧力が掛かる状態でした。

例えにくいのですが、板の「面」と「縦(小口?)」にそれぞれ垂直に力がかかる場合、耐久性が高いのは「縦(小口?)」になります。

積層方向を垂直方向に変えて耐久性を・・と当初考えましたが、そうすると明らかに細部(ボルト穴・ベルトを噛むギザギザ)の造形が甘くなる恐れがあります。

さらに「ラフト面」(底面)を見ると明らかに「ボルト穴」「ベルトを噛むギザギザの面」の下に痕跡があります。最終的な決め手はこれでした。

(工場に確認したところやはり正解でした)

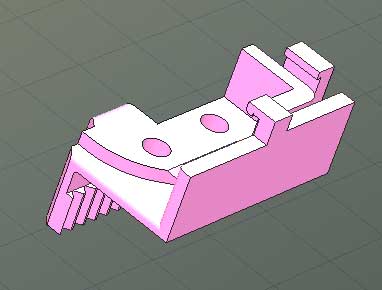

上記の検証から方向を下のようにしました。

そこから見るとこんな感じです。

以上の理屈(屁理屈?)から導き出した方向で造形します。

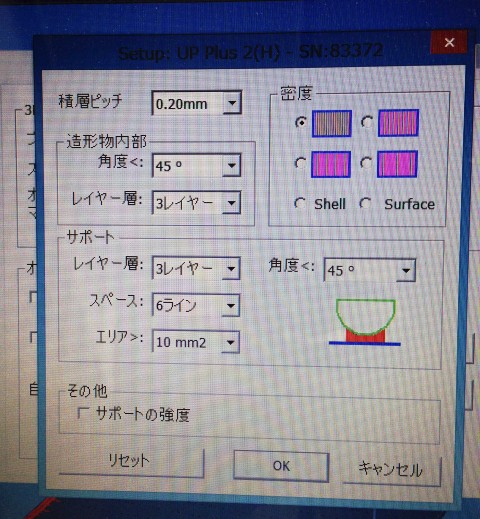

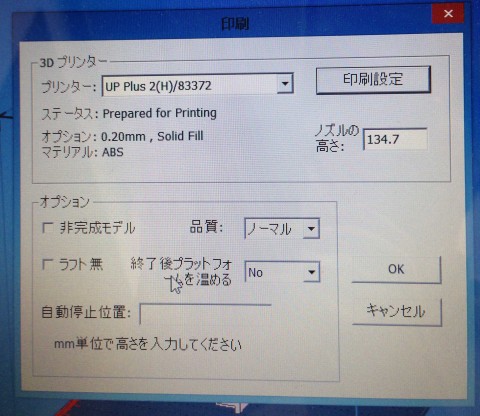

設定は次のとおりです。

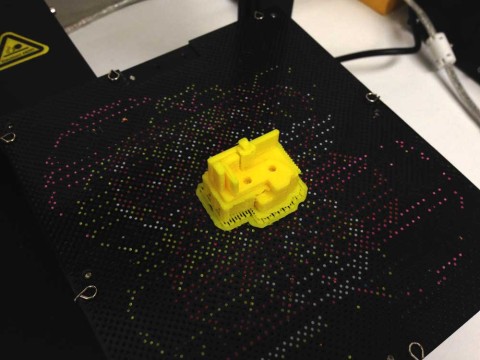

早速造形スタートです!

あ、完成しました(笑)

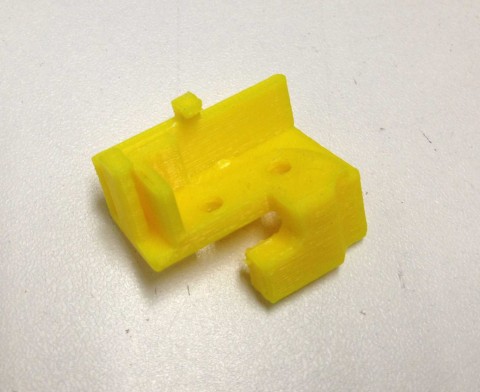

修理した場所がわかりやすいようにイエローにしてみました。(ホワイトがなかったとも言う)

使用したのは「オリジナルABS」です。

このような細かく、サポートがつく造形の場合にはこちらが断然お勧めです。

逆に大きいもの・単純な形状であれば「サンステラおすすめABS」をどうぞ。

パリパリ・・パリパリ・・きれいに取れました!

早速装着して・・うまくフィットしています。ベルトもよく掴んで快調です。

動作確認を2~3回おこなうと、当初の異常は全く起きませんでした。

あとは組立なおして、再度動作確認・イニシャライズ確認・オートキャリブレーション・ノズル測定確認を数度繰り返し、サンプル造形物を作成して修理完了になります!

最後に機体を拭き、綺麗にして完成になります!!

また頑張ってこいよ・・と親の心境です(涙)

いかがでしたでしょうか?まじめに働いているでしょう?(笑)

・・・ではなく、こういう「修理」を通じて技術を蓄積させていただき、それをお客様にフィールドバックする機会も出てきております。

「買ったら終わり」ではなく、末永く皆さんに3Dプリンターをご利用頂きたい。

それが我社の方針なのです。

3Dプリンターに関して不明な点があれば、お気軽にご連絡ください。可能な限りお答えさせていただきます。

ではでは。

カートの中

カートの中 営業日カレンダー

営業日カレンダー